| Оборудование Компоненты Сервис |

Москва, Нижний Сусальный пер. 5, стр. 4

|

Тестирование устройств кремниевой фотоники на пластине

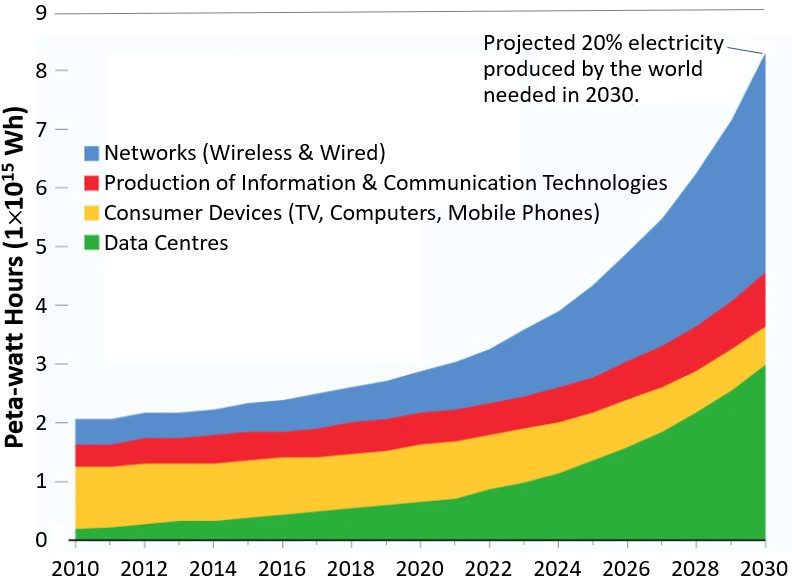

Кремниевая фотоника на сегодняшний день является одним из перспективных направлений развития промышленности, так как открывает большие возможности для значительного увеличения скорости, энергоэффективности и миниатюризации устройств. Оно объединяет в себе хорошо отработанные технологии изготовления интегральных микросхем и волоконно-оптической связи. Такого рода изделия содержат в пределах одного корпуса как логическую, так и оптическую части, объединенные за счет технологии 2.5D и 3D сборки, что позволяет обеспечить высокую скорость обработки информации и широкую полосу пропускания наряду с малыми потерями при передаче сигнала. Это особенно востребовано при разработке высокопроизводительных компьютеров (суперкомпьютеров), а также в информационно-телекоммуникационных технологиях (ICT), так как обеспечивает меньшее энергопотребление, меньшие габариты конечного устройства и его более низкую себестоимость за счет использования массового производства.

Рисунок 1. Прогноз потребления электроэнергии информационно-коммуникационными технологиями1

1 Choon B.S., Tiong L.Y. etc. Test Setup Optimization and Automation for Accurate Silicon Photonics Wafer Acceptance Production // 2020 International Conference on Microelectronic Test Structures, April 6-9, Edinburg, UK

Поскольку технология создания устройств кремниевой фотоники основывается на кремниевой технологии, то как промежуточный, так и выходной контроль в обеих областях также имеют схожий характер. Для снижения себестоимости устройства требуется осуществлять контроль изделия до этапа корпусирования непосредственно на самом кристалле. Для этого используется зондовая станция в комплекте с контрольно-измерительном оборудованием и специальным программным обеспечением.

В первую очередь стоит отметить, что в отличии от электронных изделий, контакт к которым подразумевает непосредственный физический контакт c проводящей иглой, тестирование изделий фотоники требует расположения оптического волокна в непосредственной близости с кристаллом при отсутствии физического контакта. Существуют два наиболее распространенных метода для ввода/вывода излучения: поперечное сочленение и сочленение через решеточный элемент связи.

%20и%20через%20решеточный%20элемент%20связи%20(б).jpg)

Рисунок 2. Ввод излучения через поперечное сочленение (а) и через решеточный элемент связи (б)

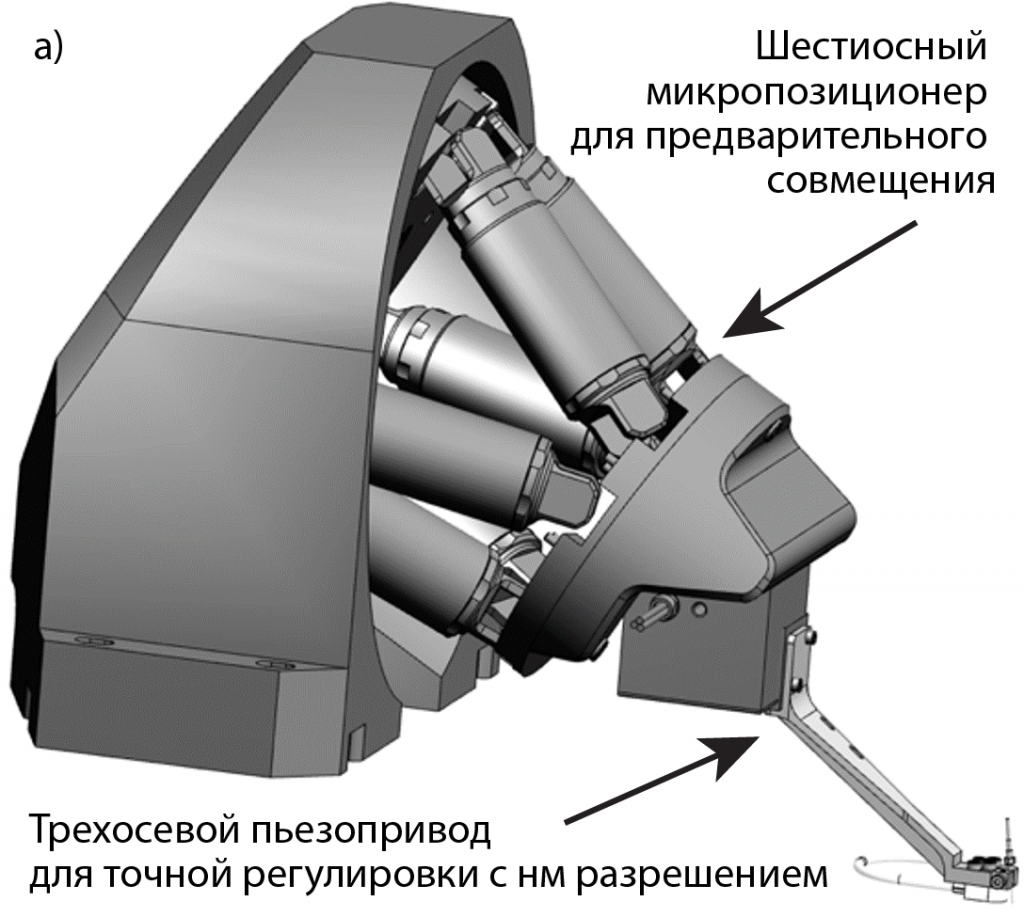

Выравнивание оптоволокна относительно волновода на устройстве является серьезной задачей, так как перемещение оптоволокна происходит сразу в шести плоскостях. Для этого в установках компании

MPI серии

SiPh используются шестиосные манипуляторы (гексаподы) с обратной связью и высокопрецизионным пьезоприводом с разрешением до 0,3 нм, способные обеспечить оптимальное сочленение с помощью контроллера с обратной связью и специального программного обеспечения. Для реализации высокой точности измерений помимо прецизионного перемещения отдельных узлов установки необходимо исключить механические вибрации. В связи с этим предъявляются особые требования к столешнице установки с целью исключения вибрации при перемещении оптоволокна.

|

|

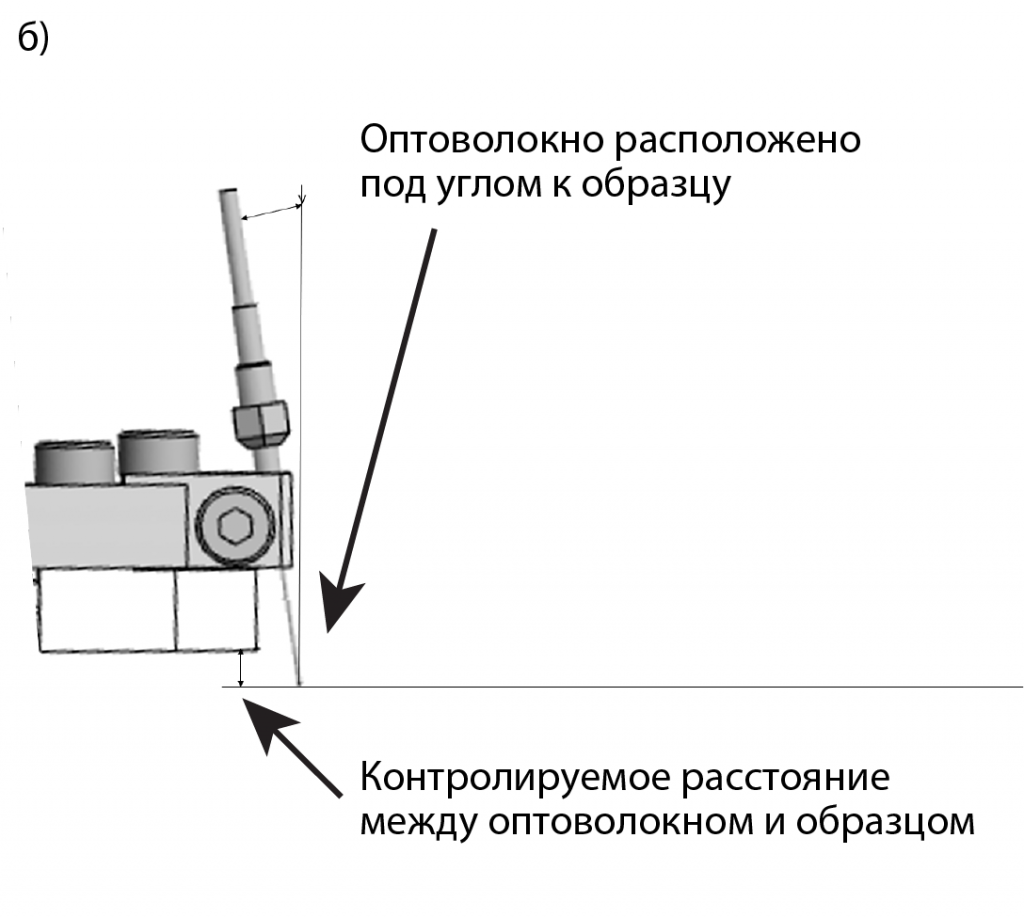

В связи с увеличением количества степеней свободы установки и требуемой высокой точности позиционирования необходимо минимизировать ручную работу оператора в процессе тестирования. Для этого применяется специальное программное обеспечение, которое контролирует заданное расстояние между оптоволокном и образцом, производит поиск оптимального положения оптоволокна для сочленения с тестируемым устройством и исключает повреждение оптоволокна из-за соприкосновения с другими держателями.

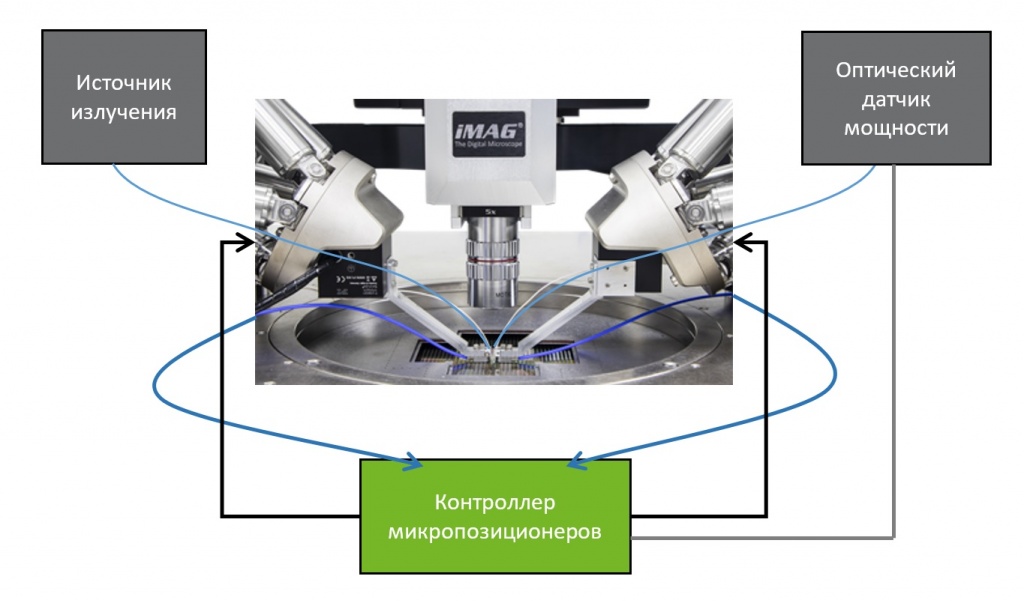

На рисунке 4 схематично представлен процесс выполнения сочленения: с помощью источника излучения на вход исследуемого образца подается сигнал, который регистрируется оптическим измерителем мощности на выходе. Данные от датчика мощности передаются в контроллер, который производит перемещение микропозиционера до достижения наибольшего значения выходной мощности излучения.

На программном уровне процесс сочленения происходит следующим образом:

- Изначально оператор выполняет грубую настройку оптоволокна относительно тестируемого устройства на первом кристалле.

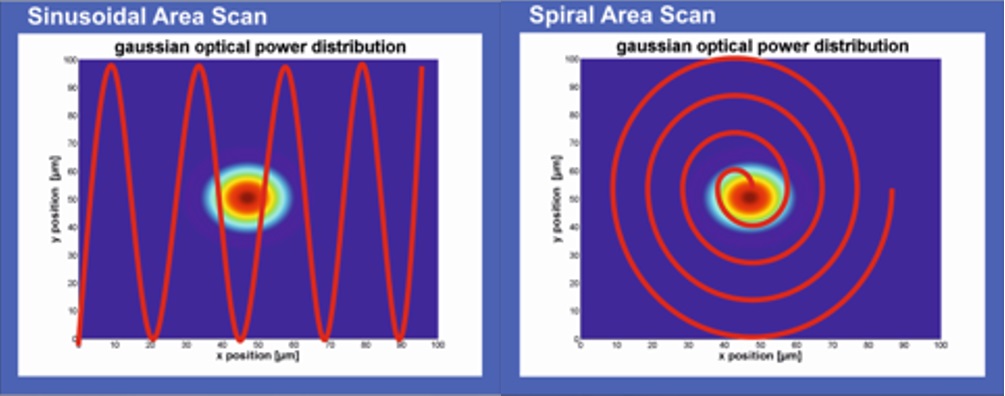

- Затем в автоматическом режиме производится сканирование заданной области путем перемещения оптоволокна по выбранному алгоритму (Рисунок 5).

Рисунок 5. Сканирование заданной области в автоматическом режиме по выбранному алгоритму

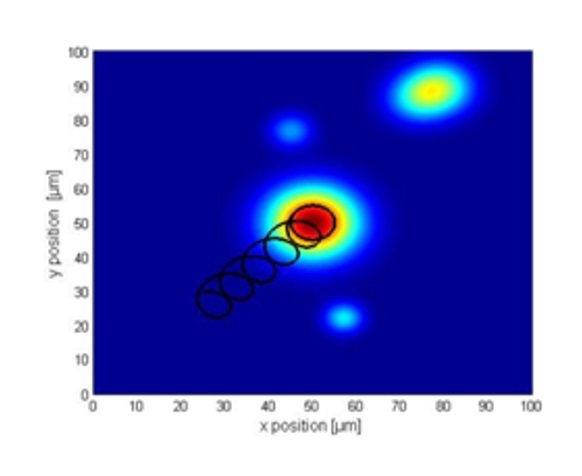

- После этапа сканирования выполняется поиск максимума по наибольшему градиенту. Этот завершающий этап позволяет выполнить сочленение с наиболее высокой точностью.

Рисунок 6. Поиск максимума излучения по наибольшему градиенту

- Затем процесс повторяется с пункта 2 для следующего кристалла.

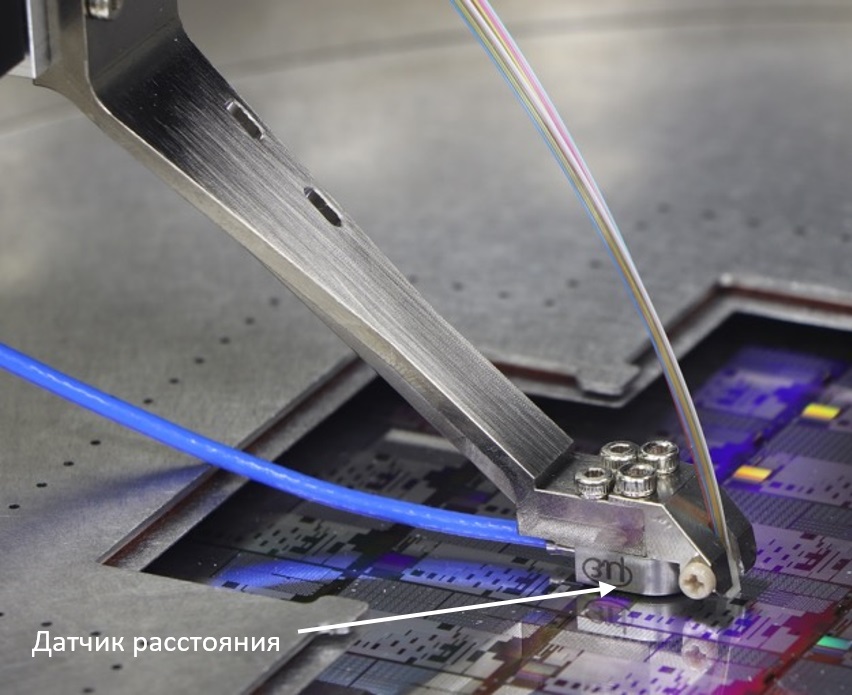

Благодаря использованию шестиосного микроманипулятора, сочленение может быть выполнено не только для одиночного оптоволокна, но и для массива из них. Контроль расстояния между пластиной и оптоволокном осуществляется с помощью специального датчика с разрешением 40 нм и рабочим диапазоном до 1 мм.

Рисунок 7. Рука для многоканального оптического массива с датчиком расстояния

С помощью зеркала, расположенного на вспомогательном столике, проводится исходная калибровка положения оптоволокна относительно образца. Для этого микроскоп располагается под углом в 45 градусов относительно вертикали с целью обзора положения оптоволокна относительно образца. Датчик расстояния запоминает координаты, при которых оптоволокно касается образца, как положение контакта. После этого возможно программно установить расстояние межу оптоволокном и образцом для режима измерения и сепарации (Рисунок 8).

%20и%20в%20режиме%20сепарации%20(справа).jpg)

Рисунок 8. Размещение оптоволокна в режиме измерения (слева) и в режиме сепарации (справа)

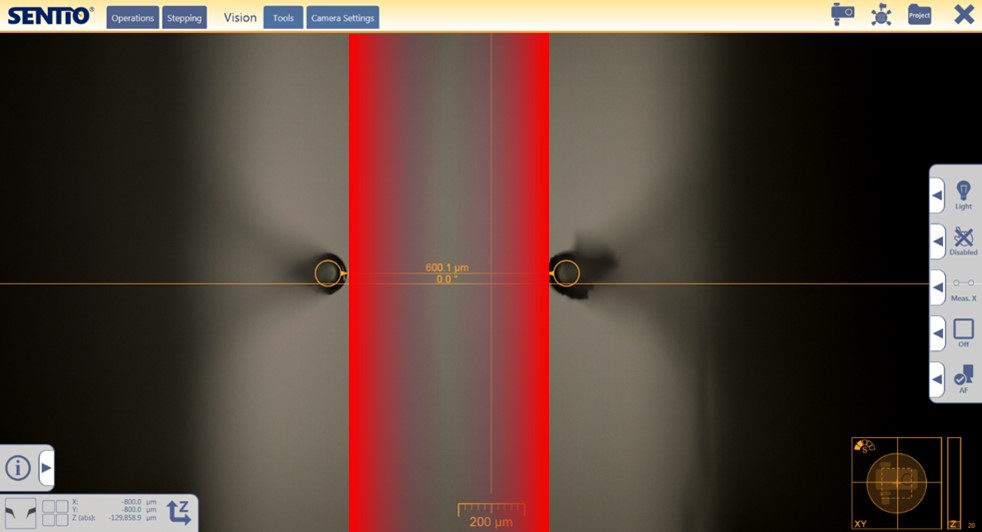

Чтобы исключить возможность повреждение оптоволокна из-за соприкосновения с соседними держателями, предусмотрено программное ограничение (программный барьер), исключающее сближение оптических волокон ближе заданного расстояния.

Рисунок 9. Программный барьер для исключения повреждения оптических волокон

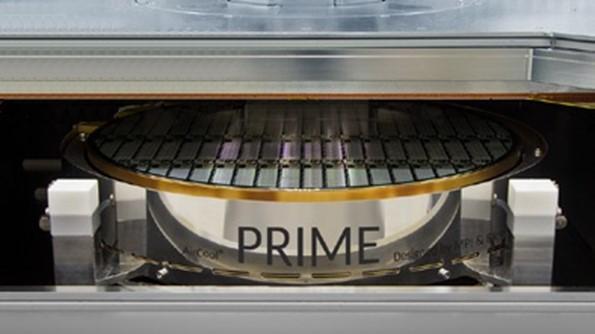

Для проведения измерений при заданной температуре используется специальный термостабилизированный столик с диапазоном температур в пределах от -60 до +300°C с возможностью подачи напряжения смещения до 10 кВ. Система охлаждения работает за счет прокачки охлажденного сжатого воздуха и обеспечивает точность поддержания температуры на уровне ±0,08°C.

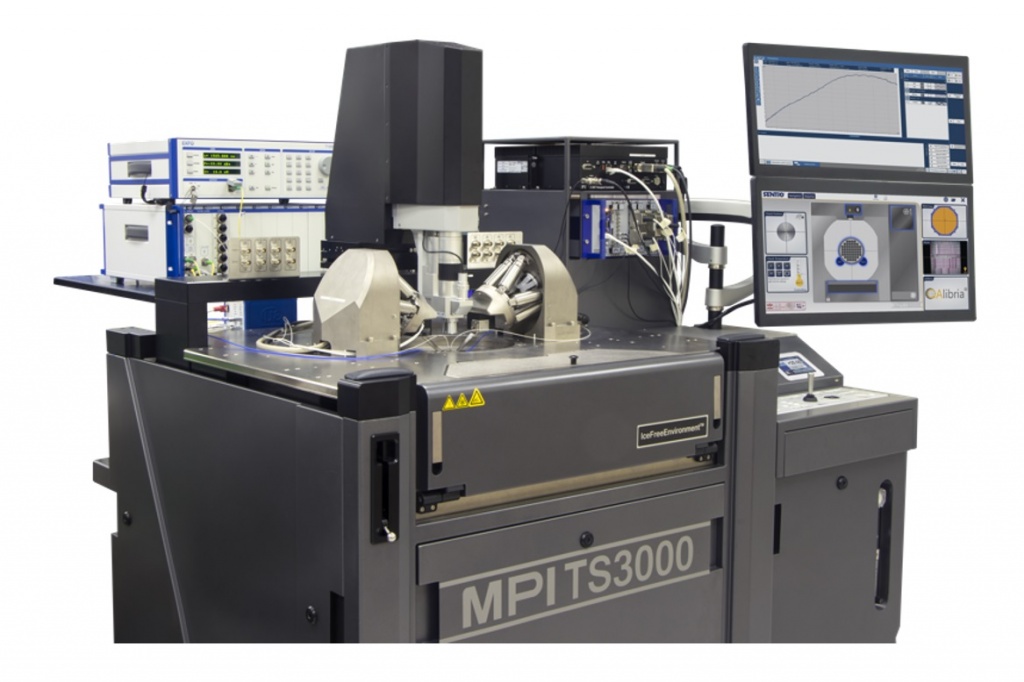

Благодаря универсальной конструкции установки возможно проводить не только измерение оптических параметров, но и электрических. Все необходимое оборудование располагается в непосредственной близости от объекта исследования, что позволяет проводить измерения в субмиллиметровом диапазоне. Программное обеспечение поддерживает большинство приборов от ведущих мировых производителей контрольно-измерительного оборудования (Coherent Solutions, National Instruments, Keysight Technologies, Anritsu и прочие).

Рисунок 12. Установка TS3000 с контрольно-измерительным оборудованием для проведения электрооптических измерений

Особенно стоит отметить, что установки для тестирования изделий кремниевой фотоники в большинстве случаев собираются из стандартных модулей под конкретную задачу, а потому приведенные выше решения являются опциональными для каждого отдельного проекта. В любом случае, необходимость комплексного подхода при тестировании устройств кремниевой фотоники является необходимым условием функционирования всего программно-аппаратного комплекса. Именно для этих целей компания MPI разработала комплексное дооснащение SiPh для станций TS2000-SE, TS3000, TS3000-SE, TS3500 и TS3500-SE. Данное решение позволяет в кратчайшие сроки обеспечить автоматический контроль параметров изготавливаемых устройств и увеличить процент выхода годных. Все перечисленные установки интегрируются с контрольно-измерительным оборудованием за счет гибкого программного обеспечения, что обеспечивает минимальные затраты на ввод оборудования в эксплуатацию.

Специалисты компании ТБС готовы оказать помощь и предоставить консультации, необходимые для подбора оборудования под конкретную задачу. За дополнительной информацией обращайтесь:Email: infos@tbs-semi.ru

Тел: +7 (495) 287-85-77

495 287 8577

495 287 8577

infos@tbs-semi.ru

infos@tbs-semi.ru

Найти на карте

Найти на карте