| Оборудование Компоненты Сервис |

Москва, Нижний Сусальный пер. 5, стр. 4

|

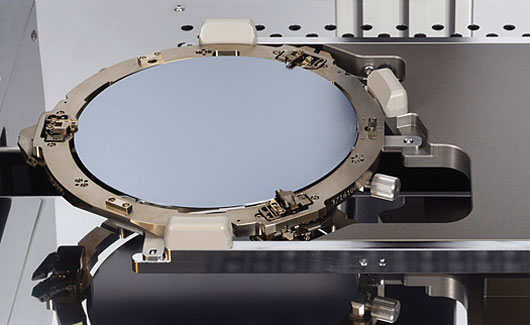

Suss XB8 - Бондер для пластин

Высокоточный универсальный бондер для пластин 4, 6, 8 дюймов для сращивая пластин из металлов и других материалов с роботизированной загрузкой пластин

Основные возможности:

- Размеры подложек 100 мм, 150 мм, 200 мм, кусочки

- Сила прижатия до 100 кН, температура до 550° С

- Высокая стабильность поддержания температуры

- Давление в камере от 5x10-5 мбар до 3 мбар абс

- Большая вариативность инструментов для различных применений

- Быстрый нагрев и активное охлаждение для высокой производительности

- Высокий уровень автоматизации процессов

Бондер XB8 был создан для различных процессов бондинга и поддерживает размеры пластин до 200 мм. Все параметры процессов могут быть гибко изменены под задачи пользователя, что делает систему идеальной для использования в области исследований. В производстве высокий уровень автоматизации и продуманный дизайн обеспечивает высокий уровень производительности и стабильности. Все это делает бондер XB8 идеальным для процессов МЭМС, гибридизации, 3D интеграции и LED.

Преимущества установки бондинга:

|

|

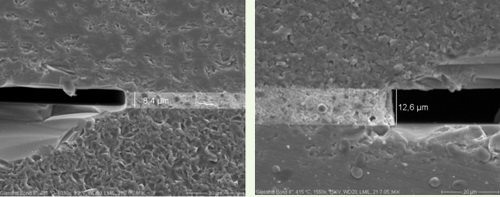

Бондинг стеклянной фритты при 435°С и 415°С

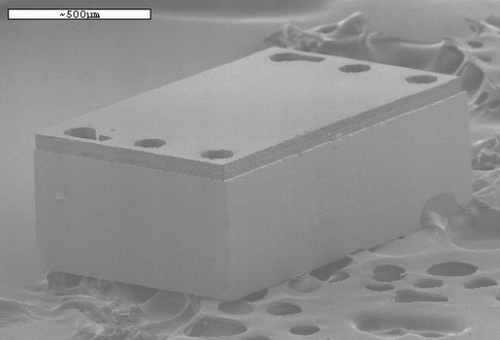

Конечный продукт

|

|

|

|

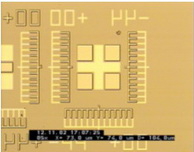

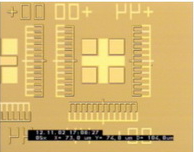

Пост-бондинговая точность менее 1 микрона. Достигнуто при предварительной фиксации подложек лазером (опция лазерного предсовмещения)

| Общие характеристики | |

|---|---|

| Размер подложки | 100 мм, 150 мм, 200 мм, кусочки |

| Контроль температуры | |

| Конструкция нагревателя | Независимый резистивный керамический нагреватель с активным охлаждением воздуха и опционально многозонным нагревателем |

| Максимальная температура | До 550 °C |

| Стабильность температуры | ± 1.5 % |

| Воспроизводимость температуры | ± 3 °C |

| Макс. скорость нагрева | до 40 K/мин |

| Макс. скорость охлаждения | до 40 K/мин |

| Сила сцепления | |

| Макс. сила сцепления | 60 kН или 100 kН |

| Воспроизводимость силы сцепл. | ± 2 % |

| Графический интерфейс пользователя | |

| ОС на базе MS Windows | |

| Неограниченное хранилище рецептов (ограничено только размером жесткого диска) | |

| Плоскоэкранный дисплей с клавиатурой и шаровым манипулятором | |

| Рабочая камера | |

| Мин. давление | 5x10-5 мбар после 5 мин. закачки |

| Макс. давление | Избыточное давление 2 бар (3 бар абс) |

| Конструкция чаши | Камера из электрополированной нержавеющей стали класса 1 с клиновой задвижкой |

| Подача материалов | |

| Вакуум | <100 мбар абс. |

| Сжатый воздух | 6-7 бар (сжатый сухой воздух) |

| Азот | 5-6 бар |

| Требования к питанию | 208//400 VAC, 60/50 Гц; 50/30 A; 4200 Вт |

| Вытяжка | 600 стандартных литров/мин |

| Габариты | |

| Высота x ширина x глубина | 1469 мм / 778 мм / 1710 мм |

| Вес | 700 кг |

495 287 8577

495 287 8577

infos@tbs-semi.ru

infos@tbs-semi.ru

Найти на карте

Найти на карте