| Оборудование Компоненты Сервис |

Москва, Нижний Сусальный пер. 5, стр. 4

|

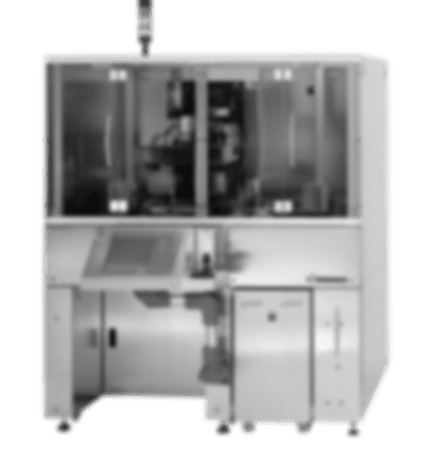

Автоматическая система фотолитографии Suss ACS200 Gen3

Обеспечивает полный цикл процессов при литографии, включая нанесение резистов, проявление, спрей-нанесение, отмыв, задубливание, ГМДС-обработку и охлаждение пластин. Идеальна для работы со степпером и автоматической установкой совмещения

Возможность двухэтапной приемки

Возможность двухэтапной приемки на заводе производителе

Основные возможности:

- Автодетектирование размера пластин

- Наращиваемая кластерная архитектура

- Превосходная работа с толстыми резистами

- Купол GYRSET для лучшей равномерности нанесения

- Нанесение без "бахромы" на квадратных и прямоугольных подложках

- Точная система удаления валика у края

- Нанесение резистов струей и спреем для достижения превосходного покрытия высокой топографии

- Технология параллельных потоков для оптимального использования установки

Производство микросхем в больших объемах требует высокого выхода годных изделий при минимальном вмешательстве оператора. Эти требования может обеспечить модульная система производства микросхем SUSS ACS200 Gen3.

Платформа SUSS ACS200 Gen3 сочетает в себе инновационные и проверенные службой элементы систем Gamma и ACS200Plus. Благодаря возможности подключения до 4 модулей для жидкостных процессов с 19 пластинами она идеально подходит для крупносерийного производства.

Непревзойденная гибкость конфигурации модулей и технологий не только удовлетворяет требованиям рынков интегральных микросхем, микроэлектромеханических и светодиодных систем, но и объединяет область НИОКР и крупносерийное производство.

Универсальная рама предоставляет различные возможности конфигурации, например:

Благодаря возможности укладки до 3 пластин на каждый модуль для жидкостных процессов и до 7 пластин в пятый модуль ACS200 Gen3 позволяет использовать максимальное количество модулей среди моделей своего класса.

до 4 модулей для жидкостных процессов (модуль нанесения и/или проявления) с макс. 19 пластинами

или

- 2 модуля для жидкостных процессов и 2 модуля спреевого нанесения с макс. 13 пластин.

Различные системы ввода/вывода отвечают любым нуждам. Два ввода/вывода служат требованиям НИОКР, в то время как новая кассетная станция с автоматической загрузкой обеспечивает непрерывное производство без остановки системы для замены кассеты.

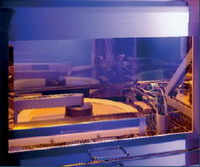

Инновационная чаша дает возможность наносить покрытие как с открытой крышкой, так и по запатентованной технологии GYRSET с закрытой крышкой. Специальная конструкция позволяет использовать одноразовые чаши без ущерба для скорости процесса или вытяжной способности.

Это упрощает работу с неудобными или необычными материалами благодаря простой очистке чаши и сокращению времени, необходимого для проведения техобслуживания. Благодаря возможности разделения линий с растворителем и фоторезистом на две руки установка ACS200 Gen3 обеспечивает отличный результат.

Проявление резиста

Проявитель может быть подогрет и нанесен с помощью широкого выбора насадок (сопел). Программируется высота подающей руки, что обеспечивает плавную регулировку воздействия на пластину. Для проявления материалов можно настроить модуль, работающий c водно-щелочным проявителем или проявителем на основе растворителя. Широкий выбор сопел позволяет подстроиться под требования любого процесса.

Объединение в одну систему с установкой экспонирования SUSS увеличивает производительность, поскольку весь процесс литографии не требует вмешательства оператора.

Дополнительный фильтровентиляционный модуль и контроль температуры/влажности оборудования гарантируют стабильность и воспроизводимость процесса, и, следовательно, высокую производительность.

Двойная роботизированная система загрузки и транспортировки установки ACS200 Gen3

|

Решения ACS200 Gen3 |

|

|---|---|

|

Гибкость процесса |

|

|

Производительность |

|

|

Низкие эксплуатационные расходы |

|

Среди преимуществ системы производства микросхем можно отметить:

Система обеспечивает превосходную равномерность нанесения толстых резистов без краевого валика, что критично, например, для гальваники. Также система отлично справляется с таким всегда сложным на толстых резистах процессом, как запекание (нагревание) - обеспечивается превосходная равномерность и одновременность процесса.

Автодетектирование размера пластин, что делает возможным одновременную работу с пластинами 200 мм и 300 мм, а также квадратными подложками

Наращиваемая кластерная архитектура

Превосходная работа с толстыми резистами

Купол GYRSET для лучшей равномерности нанесения

Нанесение без "бахромы" на квадратных и прямоугольных подложках

Точная система удаления валика у края

Нанесение резистов струей и спреем для достижения превосходного покрытия высокой топографии

Технология параллельных потоков для оптимального использования установки

Нанесение толстых резистов

Преимущества системы GYRSET

Те технологии, которые разработаны для 200-мм пластин, не всегда хорошо работают на 300-мм пластинах. С технологией GYRSET (купол с направленными потоками) вы можете избежать трех основных проблем:

турбулентности потоков над пластиной, что дает защиту от втягивания постороннего воздуха под купол

высокой скорости вращения - технологии нанесения при закрытой чаше требуют более низкой скорости вращения, чем при открытой для достижения той же толщины слоя резиста

пленки, образующейся на поверхности мокрого резиста при открытой чаше

Модули системы производства микросхем:

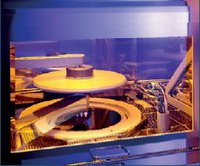

Нанесение

Купол GYRSET обеспечивает высокую равномерность на пластинах 200 и 300 мм, а также на квадратных подложках при уменьшенном потреблении резиста. Также возможно использование центрифуги с открытой чашей. Модуль нанесения имеет три независимых, температурно контролируемых (опция) подающих руки. Также доступна опция убирания краевого валика и обмыва задней стороны пластины. Автоматическая промывка сопел предупреждает их от пробок высохшего резиста.

Модуль нагревателей

Каждый температурный столик индивидуально контролируется на нагревание или охлаждение. Моторизованные штыри обеспечивают заданный зазор между температурной плоскостью и пластиной. Испарившийся растворитель отводится индивидуальной вытяжкой и азотной очисткой

Проявление

Чтобы обеспечить выполнение всех используемых в настоящее время технологий проявления, система оснащена несколькими опциями. Струя, веерное нанесение или нанесение наливом - стандартные конфигурации. Подающие руки программируются по высоте для обеспечения лучшей геометрии нанесения.

Модуль ввода-вывода

Модуль ввода-вывода может иметь до четырех кассетных станций. Это могут быть как стандартные FOUP - кассеты, так и открытые кассеты с автодетектированием размера пластины от 200 до 300 мм. Также могут использоваться 200-мм SMIF - кассеты. Транспортировка пластин осуществляется роботом. 200-мм и 300-мм пластины могут обрабатываться в системе в одно время. Также модуль ввода-вывода может быть укомплектован предсовместителем для центровки пластины и определения ее направления.

Легкий доступ для обслуживания

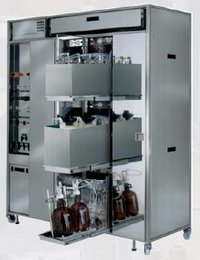

Отсек для резервуаров с химикатами

Отсек укомплектован индивидуальными выдвижными ящиками для легкого доступа к резистам и химикатам. Резервуары могут быть наполнены из центрального подающего источника. Предусмотрено автоматическое переключение между емкостями для обеспечения бесперебойного снабжения системы. Система конфигурируется в широких рамках для обеспечения максимальной гибкости системы.

Интеграция процессов

В системе используется один центральный робот на четыре модуля процессов производства микросхем. Также могут быть добавлены дополнительные роботы для обеспечения дополнительных модулей при увеличивающейся конфигурации.

|

Общие сведения

|

|

|---|---|

|

Количество модулей

|

макс. 4 модуля + 1 дополнительный комплект пластин (макс. 7) |

| Доступные модули |

|

| Размер пластины |

От 2 ” до 200 мм круглые, от 2 ” до 150 мм квадратные подложки 2 последовательных размера подложек можно перемещать и загружать одновременно |

| Порт загрузки пластины | 2 ввода/вывода, 4 ввода/вывода, кассетная станция с автозагрузкой, интерфейс SMIF |

| Транспортировка подложки |

Стандарт пластин SEMI опционно: обработка края, обработка искривленных/деформированных пластин |

| Робот | 3 оси, 1 или 2 руки |

|

Интерфейс пользователя |

|

| Интерфейс пользователя | ОС Windows XP с SUSS MMC |

| Диспетчеризация | Циклический режим, перекоммутация маршрутов, режим моментальных решений (DoF) |

| Удаленный доступ | Главный интерфейс |

| Модуль для нанесения покрытия методом центрифугирования | |

| Типы модуля | центрифуга, модуль GYRSET® с закрытой крышкой |

| Кол-во распыляющих рук | до 2 |

| Кол-во линий распыления | 4 стандартных ( макс. 3 с дополнительным независимым контролем температуры до дозирующего наконечника) |

| Сопла для распыления | Удаление резиста с края пластины, промывка задней стороны, предварительное распыление растворителя |

| Опции очистки |

сопло, очистка чаши Очистка крышки GYRSET® |

| Измерители расхода | Цифровой по умолчанию |

| Модуль для спреевого нанесения покрытия | |

| Кол-во линий резиста | 2 отдельных сопла для спреевого распыления фоторезиста |

| Сопла для растворителя | Удаление фоторезиста с края пластины, промывка задней стороны, распыление растворителя |

| Поток азота | Программируемый шаг рецепта |

| Очистка | Встроенная очистка сопла |

| Модуль для проявления | |

| Типы модуля для проявления | Позитивный/негативный |

| Кол-во распыляющих рук | до 2 |

| Кол-во распыляющих линий | 4 стандартных (макс. 3 независимым контролем температуры до дозирующего наконечника) |

| Типы сопел |

Позитивный проявитель: налив, струя Негативный проявитель: налив, струя, высокое давление |

| Расходомеры | Цифровой по умолчанию |

|

Дополнительные опции |

|

|

Центрирование |

|

| Центрирование |

Механическое центрирование Оптическое центрирование (также для стеклянных подложек) |

| Опции | Считыватель идентификатора пластин |

|

Этажерочные модули нагрева/охлаждения пластин |

|

|

Нагревательная плита |

|

| Температура нагревательной плиты | до 250 °C |

| Равномерность температуры |

± 0.5 °C до 120 °C ± 1 % > 120 °C |

| Способ спекания |

Постоянный и настраиваемый зазор опции: контроль электростатического заряда для пироэлектрических пластин; нагрев верхней стороны |

|

Охлаждающая плита |

|

| Температура охлаждающей плиты | От 15 до 30 °C |

| Контроль температуры | ± 0.2 °C |

| Способ охлаждения |

Постоянный и настраиваемый зазор опции: контроль электростатического заряда для пироэлектрических пластин |

|

Праймирование паром |

|

| Температура | up to 250 °C |

| Способ праймирования | парообразование, используя процесс азотного барботажа |

| Общие опции и коммуникации | |

|

Опции |

|

| Среда | Чистая комната с контролируемой влажностью и температурой |

| Безопасность | Система подавления огня |

|

Основание |

|

| Основание | 1850 x 1500 мм |

|

Коммуникации |

|

| Питание | Зависит от конфигурации |

| Вытяжка | Зависит от конфигурации |

| Вакуум | мин. - 0.8 бар, +/- 5 % |

| N2 | 8 бар, +/- 10 % |

| Сжатый воздух | 8 бар, +/- 10 % |

| Вода | 3 бар, +/- 10 % |

SUSS MA150

Автоматизированная ...

495 287 8577

495 287 8577

infos@tbs-semi.ru

infos@tbs-semi.ru

Найти на карте

Найти на карте